Das Streben nach absoluter Präzision zeigt sich in der gelungenen Kombination aus hochwertigen Gleitlagern und umfassendem Axialschubausgleich. Das Ergebnis ist der berührungs- und verschleißfreie Lauf von HERMETIC Spaltrohrmotorpumpen. Nach höchsten Qualitätsstandards im Werk gefertigt und überprüft garantieren HERMETIC Pumpen – bei sachgemäßem Einsatz – lange Standzeiten (MTBF). In die Pumpe integrierte Systeme wie das MAP-System überwachen die Position des Rotors und damit den Axialschubausgleich. Der zuverlässige Betrieb der gesamten Anlage ist sichergestellt.

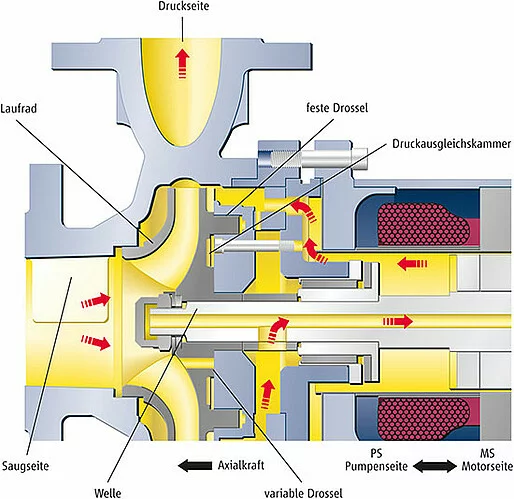

Axialschub ist eine Herausforderung, die in nahezu allen Kreiselpumpen gelöst werden muss. Durch die Druckdifferenz zwischen Druck- und Saugseite wird der Läufer in Richtung Saugseite gezogen. Die entstehenden Kräfte müssen beispielsweise in Lagern aufgenommen werden. In hermetischen Pumpen, wie magnetgekuppelten oder Spaltrohrmotorpumpen, kommen Gleitlager zum Einsatz. Das führt zu besonderen Anforderungen an den Axialschubausgleich.

Die spezifischen Eigenschaften der zu fördernden Medien schließen in hermetischen Pumpen die Verwendung mechanischer Axiallager aus. Ein Axialschubausgleich kann daher nur durch die hydraulische Entlastung des Rotors gelöst werden.

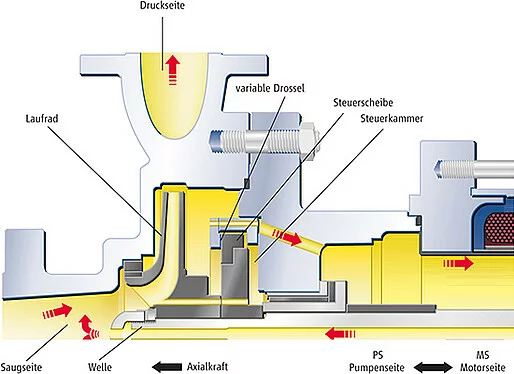

Bei HERMETIC Spaltrohrmotorpumpen regelt sich die axiale Stellung der Pumpenwelle im Betrieb automatisch. Durch die angewandte Technologie stellt sich von selbst ein kraftloser Gleichgewichtszustand ein. Es wirken keinerlei Axialkräfte auf den Axiallagerbund der Gleitlager. Ein dünner und sogleich sehr tragfähiger Flüssigkeitsfilm – vergleichbar Aquaplaning – zwischen dem rotierenden und dem statischen Teil des Gleitlagers lässt den gesamten Rotor aufschwimmen.

Dieser Gleichgewichtszustand, das sogenannte HERMETIC ZART®Prinzip (Zero Axial and Radial Thrust) kommt dadurch zustande, dass zwischen den rotierenden und stationären Bauteilen keinerlei Kontakt zustande kommt. Der berührungsfreie Lauf führt zu verschleißfreiem Normalbetrieb mit sehr viel höheren Standzeiten (MTBF) im Vergleich zu anderen Bauarten.

Die technische Ausführung der Axialschubentlastung ist abhängig von der Baugröße, Stufenzahl und dem zu fördernden Medium der jeweiligen zum Einsatz kommenden Pumpe.