Jede Pumpe kann Flüssigkeiten fördern, aber verschiedene Einsatzgebiete erfordern unterschiedliche Technologien. Grundsätzlich werden die vielen Technologien in zwei Förderprinzipien-Kategorien unterteilt: Kreiselpumpen fördern das Medium durch eine rotierende Welle, die dynamische Kräfte erzeugen und Verdrängerpumpen, welche das Fördermedium durch in sich geschlossene Volumina transportieren.

Pumpen Technologien

Nicht nur das Fördermedium ist entscheidend für die Wahl der richtigen Pumpentechnologie. Auch die Anwendung spielt eine wichtige Rolle:

Während Auslauf- und Fasspumpen für die Entleerung von Behältern zuständig sind, werden Transferpumpen für den Transport eines Mediums von einem Ort zum anderen eingesetzt. Sie gehören zu den am meisten nachgefragten Pumpentypen und werden am häufigsten in der Industrie eingesetzt. Sie werden auch als Förderpumpen bezeichnet und können je nach Typ und Ausführung jedes flüssige Medium in nahezu jeder gewünschten Menge fördern. Da viele Anwender oft ähnliche Anforderungen stellen, gibt es Normen, die sicherstellen, dass die Pumpen aller Hersteller vergleichbare Eigenschaften aufweisen. Diese Pumpen werden als Normkreiselpumpe oder einfach als Normpumpe bezeichnet.

Neben Transfer- und Förderpumpen sind oft auch Umwälzpumpen oder Zirkulationspumpen gefragt. Sie werden zum Beispiel in Kühl- und Heizkreisläufen eingesetzt, wenn ein Material mit Wasser auf einer konstanten Temperatur gehalten werden muss. Auch außerhalb der Industrie wird die Umwälzpumpe häufig eingesetzt – sie ist in fast jeder Heizungsanlage zu finden der bildet das Herzstück zur Wasseraufbereitung in der Schwimmbadtechnik.

In der Lebensmittel- und Getränkeherstellung sowie in der pharmazeutischen Industrie werden häufig hygienische Pumpen benötigt. Mit den medienberührenden Werkstoffen und Konstruktionsmerkmalen wie der einfachen Reinigung oder der Vermeidung von Toträumen sorgen sie für ein besonders hygienisches Handling. So kommt es zu keiner Kontamination und auch empfindliche Medien wie Lebensmittel und Getränke können sicher transportiert werden. Ähnliche Anforderungen gelten oft auch für Laborpumpen. Allerdings sind diese Pumpen in der Regel deutlich kleiner als jene für industrielle Anwendungen.

Dosierpumpen sind eine Sonderform. In den meisten Fällen müssen sie auch nur kleine Mengen an Medium verarbeiten. Eine weitere Anforderung ist jedoch eine möglichst hohe Durchsatzgenauigkeit. Dosierpumpen gibt es in zahlreichen Formen, die sich nicht nur in der Genauigkeit, sondern auch in den Dosierintervallen unterscheiden.

Druckerhöhungspumpen werden eingesetzt, wenn ein industrieller Prozess auf einen bestimmten, oft sehr hohen Druck angewiesen ist. Wird hingegen im gesamten Prozess ein hoher Druck benötigt (z. B. bei der Befeuchtung oder beim Spritzgießen), so sind Hochdruckpumpen erforderlich. Im Gegensatz dazu müssen Medien mit besonders hohen Temperaturen mit Hochtemperaturpumpen gefördert werden, die speziell für diese Anwendung ausgelegt sind. Gleiches gilt für Fördermedien im extremen Tieftemperaturbereich; diese erfordern den Einsatz von Tieftemperaturpumpen (Kryopumpen).

Wie bei den verschiedenen Technologien gilt auch für das Design das Gleiche: Die Anwendung bestimmt den Einbau. Während ein horizontaler Einbau die Wartung vereinfachen kann, bietet ein vertikaler Einbau der Pumpe Platzvorteile in engen Anlagen. Obwohl die Konstruktion einstufiger Pumpen wartungsfreundlicher und einfacher ist, können mehrstufige Pumpen leichter einen höheren Druck aufbauen.

Pumpen, die mechanisch abgedichtet sind, werden für viele Arten von Medien und Anwendungen eingesetzt. Werden besonders aggressive, giftige oder explosive Medien gefördert, müssen dichtungslose, hermetische Pumpen eingesetzt werden. Auch beim Ansaugverhalten gibt es Unterschiede: Selbstansaugende Pumpen bieten Vorteile bei Fördermedien mit hohem Gasanteil, Tauchpumpen werden häufig im Wasser- und Abwasserbereich eingesetzt.

Je nach Pumpentechnologie und Anwendung müssen die Pumpenhersteller sicherstellen, dass verschiedene Normen eingehalten werden. Wichtige Normen werden z. B. vom American Petroleum Institute (API) und der International Standards Organization (ISO) herausgegeben. Auch die ATEX-Richtlinien der Europäischen Union zum Explosionsschutz sind für zahlreiche Branchen relevant. Im Schiffsbau werden hingegen spezielle Zertifikate über die Abnahme einer Klassifizierungsgesellschaften wie z.B. Det Norske Veritas (DNV) gefordert.

Die gewünschten Anforderungen für einige Anwendungen können durch genormte Pumpen erfüllt werden. In manchen Fällen ist eine Normpumpe jedoch nicht geeignet. Für diese Zwecke bieten namhafte Pumpenhersteller Sonderanfertigungen an, die speziell auf das Medium und die Förderbedingungen zugeschnitten sind. Gerade im industriellen Bereich werden die meisten Pumpen speziell für die jeweilige Anwendung dimensioniert, da die Anforderungen sehr speziell sind und mit serienmäßig hergestellten Standardpumpen kaum erfüllt werden können.

Die meisten Industriepumpen werden heute aus Gusseisen hergestellt, es gibt aber auch zahlreiche Sonderausführungen in Bezug auf den Werkstoff. Diese richten sich immer nach dem zu fördernden Medium, den verfahrenstechnischen Bedingungen, der Branche und auch nach den geltenden Normen. Bei reinen Metallpumpen besteht der gesamte Pumpenkörper aus dem selben Material, doch bei etwa Kunststoffpumpen muss zwischen dem Werkstoff des Pumpengehäuses und dem Werkstoff der medienberührten Bauteile unterschieden werden.

Beispiele für gängige Werkstoffe für medienberührte Bauteile:

- Gusseisen

- Metall

- Edelstahl, Chrom-Nickel-Stahl, Duplex, Titan, Hastelloy, Bronze

- Beschichtete Pumpen mit Grauguss als Grundwerkstoff

- Keramiken

- PP, PFA, PVC, PVDF, PEEK, PTFE, UHMW-PE

- Synthetischer Kohlenstoff

Kunststoffpumpen werden häufig als Säurepumpen, als Chemikalienpumpen oder für andere sehr aggressive Medien eingesetzt. In einigen Fällen können auch Metalllegierungen wie Hastelloy eingesetzt werden, insbesondere wenn hohe Temperaturen erreicht werden. Pumpen, deren medienberührte Teile aus den entsprechenden beständigen Werkstoffen bestehen, fördern auch solche Medien zuverlässig und ohne zusätzlichen Wartungsaufwand.

Anwender in der Lebensmittelproduktion sind bei zahlreichen Primärprozessen auf Pumpen aus Edelstahl angewiesen: Im Gegensatz zu einer Standardpumpe aus Gusseisen erfüllen sie die hohen Hygieneanforderungen der Branche. Bei Lebensmittel- und Pharmaanwendungen gilt dies auch für das Pumpengehäuse: Es muss leicht zu reinigen sein, damit es nicht zu Verunreinigungen kommt. Um diese Anforderung zu erfüllen, werden in der Regel Gehäuse aus reinem Edelstahl genommen oder optional als beschichtete Pumpe, bei der alle mediumsberührten Pumpenkomponenten beschichtet ausgeführt sind.

Im industriellen Bereich ist der Elektromotor zum absoluten Standard für den Antrieb von Pumpen geworden. Er bietet viele Vorteile: Er arbeitet leise und sauber, und Strom ist in Industrieanlagen meist leicht verfügbar. Wenn er mit einem Frequenzumrichter ausgestattet ist, kann die Drehzahl der Pumpe leicht an die Förderanforderungen angepasst werden, wodurch Energie gespart und die Anlage geschont wird.

Klassifizierung von Elektromotoren

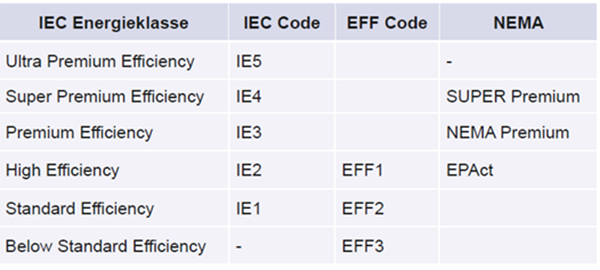

Die Einsparung energetischer Leistung ist schon länger ein zentrales Thema von Politik und Industrie. Eine erste entscheidende Maßnahme auf dem Feld der Energieeinsparung war zunächst die Klassifizierung von Motoren im Leistungsbereich von 1,1 kW bis 90 kW nach dem Wirkungsgrad (EFF-Code). EFF1 galt als bester, EFF3 als schlechtester Wirkungsgrad. Zur Vereinheitlichung der weltweit verschiedenen Energieeffizienzstandards wurde im Jahr 2008 von der International Electrotechnical Commission (IEC) eine internationale Norm IEC 60034-30 erstellt und 2014 aktualisiert (IEC 60034-30-1). Diese ersetzt den früheren EFF-Standard und ermöglicht die Einteilung der Niederspannungs-Asynchronmotoren über deren Frequenz, Anzahl der Pole und Leistung in Wirkungsgradklassen.

Genormt wurden die Wirkungsgrade von IE1 als niedrigstem bis IE5 als derzeit höchstem erreichbaren Motorwirkungsgrad. Der benannte Wirkungsgrad beschreibt dabei die Effizienz bei der Umwandlung von elektrischer in mechanische Energie.

Nachfolgende Tabelle zeigt die neue Einteilung nach dem IEC-Code im Vergleich zur Einteilung nach dem EFF-Code und dem in den USA geläufigen NEMA-Standard.

Welche anderen Antriebe außer dem Elektromotor gibt es für Pumpen?

- Dieselmotor

- Hydraulischer Motor

- Druckluftzufuhr

- Magnetische Kupplung

- Solarantrieb

In abgelegenen Anlagen, die nicht an das Stromnetz angeschlossen sind, kann ein Dieselmotor erforderlich sein, zum Beispiel in Wasserwerken. Im Vergleich zu Elektromotoren bieten Antriebe mit Druckluft ein hohes Maß an Explosionsschutz.

Erfordert eine Anwendung, dass das Fördermedium gegenüber der Umgebung hermetisch abgeschlossen sein muss (z. B. wegen hoher Entflammbarkeit oder bei besonders giftigen Medien), so sind magnetgekuppelte Pumpen erforderlich: Hier ist der Motor über ein magnetisches Antriebssystem mit dem Laufrad verbunden, so dass der Produktraum sicher von der Umgebung getrennt ist.

Je nach Anwendungsfall bieten die Hersteller auch zusätzliche Spezialantriebe an, zum Beispiel einen umweltfreundlichen Solarantrieb – ganz nach den gegebenen Bedingungen.

Die richtige Pumpe für Ihre Anwendung – entdecken Sie sie jetzt!

Ganz gleich, ob es sich um eine Standardanwendung oder einen Sonderfall handelt: Hier finden Sie die richtige Pumpe – auch für die unwahrscheinlichsten Anforderungen. Um die richtige Auswahl für Ihre industrielle Anwendung zu treffen, können Sie unseren kostenlosen PUMPselector nutzen.

Nach Eingabe Ihrer Spezifikationen erhalten Sie eine Auswahl an Pumpen, die für Ihre Anwendung geeignet sind. Je detaillierter und präziser Ihre Angaben sind, desto genauer kann der PUMPselector die richtige Pumpentechnologie ermitteln und anschließend ein unverbindliches Angebot beim entsprechenden Hersteller anfordern.

So finden Sie für jede Anforderung die richtige Pumpe. Auf Wunsch helfen Ihnen die SPA-Pumpenexperten auch mit einer manuellen Überprüfung Ihrer Daten. Gerne vermitteln wir Ihnen auch den Kontakt zum entsprechenden Hersteller.

Oder besuchen Sie unsere SPAfair, die virtuelle Pumpenmesse mit allen Pumpen der SPA-Mitglieder!