Über die Bedeutung des Wirkungsgrades bei Pumpen

Nachhaltigkeit, CO2-Klimaziele, Kreislaufwirtschaft… sind Schlagwörter unserer Zeit, in der sich gerade vieles bewegt und beinahe alle Wirtschaftszweige bemerkenswerte Veränderungen erfahren. Aber seien wir mal ehrlich – es ist manchmal schwer, die marketing-geschliffenen Botschaf-ten der Industrie auf ihren tatsächlichen Gehalt hin zu beurteilen, wenn man nicht selbst Experte auf einem der Gebiete ist oder viel Zeit für einen zweiten Blick aufwendet. Was genau meint bei-spielsweise ein Pumpenhersteller, wenn von besseren Wirkungsgraden spricht?

MUNSCH, ein mittelständischer Hersteller von Kreiselpumpen aus Kunststoff, bewirbt und informiert seit Jahrzehn-ten darüber, wie wichtig die Entwicklung energieeffizienter Pumpen ist. Der Westerwälder Betrieb investiert seit den frühen 1990er Jahren überdurchschnittlich in moderne Technologien und wagt, oft unter hohen Kosten, neue Ideen und Wege, um seine Pumpen hydraulisch effizienter und leistungsfähiger zu machen.

Die Pumpe muss halten, sonst nichts.

„Dabei waren die meisten Kunden immer schon froh, wenn die MUNSCH-Pumpe länger hielt, als die bis dahin einge-setzte Fabrikat“, berichtet Frank Pauly, einer der Anwendungsspezialisten im Hause MUNSCH. „Wenn korrosive Flüssigkeiten auch noch mit Feststoffen verschmutzt sind, wird es für jede Art von Pumpe eine Herausforderung. Material- und Dichtungsfragen verstellen da manches Mal den Blick auf den Leistungsbedarf einer Pumpe. Seit ein paar Jahren sehen wir jedoch ein stark zunehmendes Interesse an energieeffizienten Pumpen und freuen uns, dass unsere intensive Arbeit auf diesem Gebiet sich nun lohnt.“

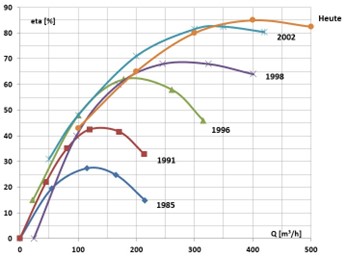

Dr. Gunther Treutz, Leiter der hydraulischen Entwicklung bei MUNSCH, erläutert, dass durch die „stetige Investition in die Entwicklung neuer Werkzeuge, neuer Bearbeitungsverfahren, in präzisere Maschinen und hochprofessionelle Software in den vergangenen 30 Jahren eine Steigerung der Pumpenwirkungsgrade auf mehr als 85% möglich war.“

Alles muss passen, nicht nur der Wirkungsgrad.

Soweit zu den Zahlen, mit denen sich MUNSCH im internationalen Vergleich einen Platz auf den oberen Rängen re-serviert hat. In der Praxis aber, kommt es darauf an, dass alles zusammenpasst: Erfolgt die Auswahl einer Pumpe beispielsweise auf der Grundlage zu hoch angesetzter Prozessparameter, stellt sich erst in der Anlage heraus, dass sie zu groß ausgewählt wurde – eine Beobachtung, die Pumpenhersteller oft machen. In der Folge entstehen, neben den kurzfristigen Kosten für Anpassungen, aber vor allem langfristige Kosten für den höheren Energiebedarf sowie den oft schnelleren Verschleiß der Pumpe, denn „zu groß“ bedeutet in den meisten Fällen eben auch, dass der Be-triebspunkt „nicht optimal“ liegt (s.a. „Kurz erklärt: Wie Kreiselpumpen ticken“).

Kurz erklärt: Wie Kreiselpumpen ticken

Kreiselpumpen, auch Radialpumpen genannt, haben einen besonderen Fördercharakter: Einem bestimmten Durchfluss entspricht immer ein zugehöriger Druckwert und ein zugehöriger Wirkungsgrad. Bei der Auslegung von Kreiselpumpen spielt der Punkt des besten Wirkungsgrades eine entscheidende Rolle. Neben dem geringsten Energiebedarf sind hier nämlich auch die Bauteilbelastung und der Verschleiß sehr niedrig, so dass Pumpen, deren Betriebspunkt in der Nähe des Optimums liegt, deutlich länger halten und weniger kosten.

Wie sieht die Lösung aus?

Als Pumpenhersteller, der einen besonderen Fokus auf die Anwendungswelt seiner Kunden legt, achtet MUNSCH stark auf eine intensive Fachberatung, zu der auch regelmäßig das Nachrechnen von Anlagenentwürfen und das Überprüfen von Betriebskonzepten gehört – aber eben aus Sicht der Pumpen. „Dabei lernen wir jeden Tag eine Menge darüber, was die Betreiber und Planer in den verschiedenen Industrien bewegt“, berichtet Pauly. „Durch die gemeinsame Diskussion vor Ort oder den gemeinsamen Blick auf die Anlagenfließbilder verstehen wir was aus Kundensicht benötigt wird und erklären, wo die Risiken für die Pumpen liegen und wie man sie in pragmatischer Weise reduziert. Gerade in der Industrie ist kein Pumpenplatz wie der andere und individuelle Lösungen sind die beste Wahl. Eine gute Pumpenlösung braucht daher zu allererst eine gute Kommunikation.“

Aber spielt es denn wirklich eine so große Rolle, ob die Pumpe nun ein paar Prozent mehr oder weniger an Energie verbraucht?

Ja, tut es. Viele, wenn nicht gar die Mehrheit der in der Industrie eingesetzten Pumpen, sind Dauerläufer. Bei 8000 Stunden im Jahr und geschätzten 160 Millionen Pumpen allein in der EU ist der Hebelarm für Verbesserungen enorm lang. Zudem laufen Pumpen mit guten Wirkungsgraden, die noch dazu optimal betrieben werden, deutlich länger, müssen seltener und mit weniger Aufwand gewartet oder ersetzt werden.

Beim Westerwälder Kunststoffpumpen-Spezialisten MUNSCH sind die Weichen gestellt: „Wir setzen heute und zukünftig auf neue Technologien und Mitarbeiter, die Veränderungen aktiv vorantreiben wollen. Als Pumpenhersteller, der Jahr für Jahr tausende Maschinen in die Industrie liefert, tragen wir eine große Verantwortung und freuen uns, wenn es uns gelingt, jeden Tag ein Stück besser zu werden“ sagt Stefan Munsch, der Inhaber des Unternehmens in zweiter Generation.

Zusammengefasst

Pumpenhersteller können etwas tun: Bei zehntausenden Neupumpen, die jedes Jahr die Werke verlassen genügen schon Wirkungsgradverbesserungen von wenigen hundert Watt, um den Energiebedarf insgesamt stark zu reduzieren. Mit dem Kauf neuer Kreiselpumpen ist es auf Kundenseite aber nicht getan, denn Auswahl und Betrieb müssen gut geplant sein, sonst wird das Ziel nicht erreicht. Es braucht die Bereitschaft der Hersteller Expertise zur Verfügung zu stellen und die Bereitschaft der Planer und Betreiber über Pumpen zu sprechen. Und all dies trotz immer kleinerer Zeit- und Kostenrahmen.

Quelle & Grafiken: MUNSCH Chemie-Pumpen GmbH