Hohe Anforderungen an das eingesetzte Equipment

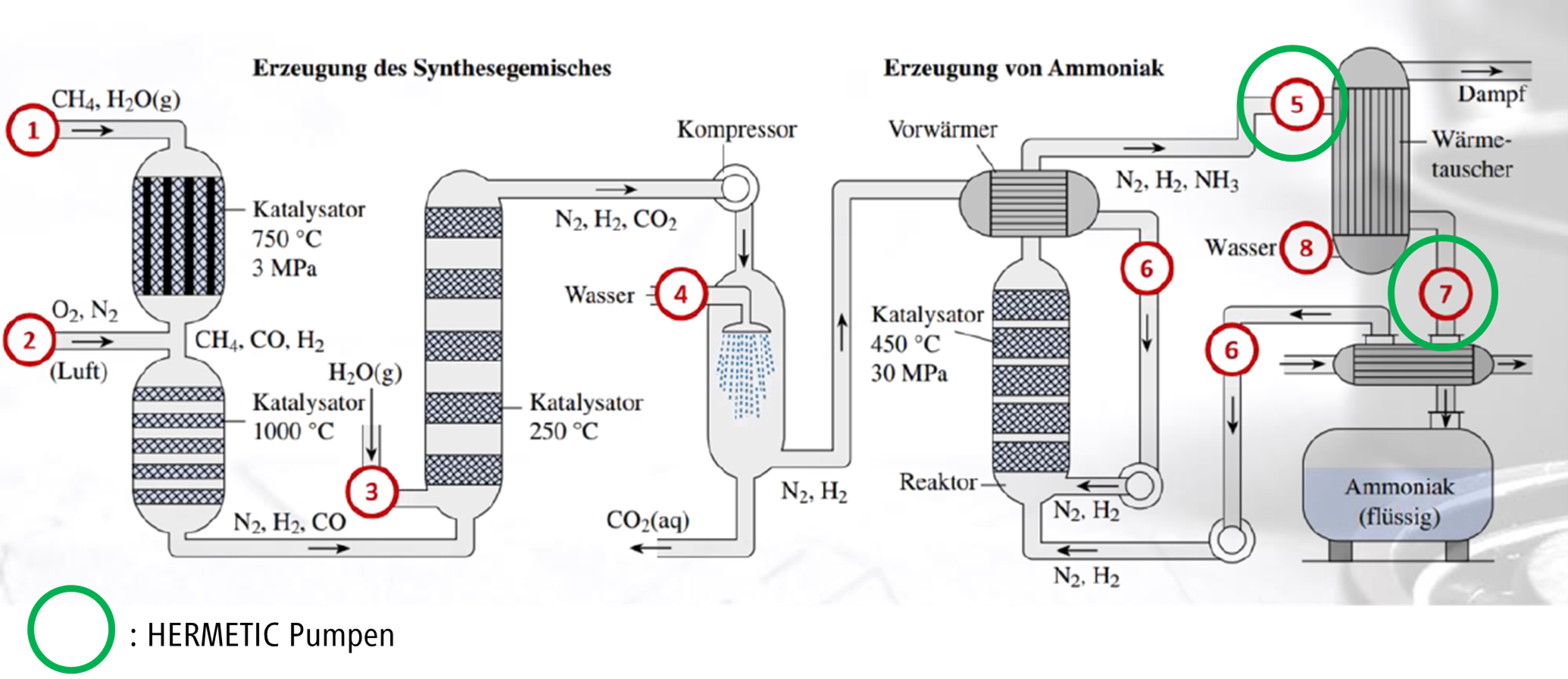

Für Pumpen sind die physikalischen Eigenschaften von Ammoniak (geringe Viskosität und Dichte, niedrige Temperatur) herausfordernd. Die starke Korrosivität und die gesundheitsschädigende bzw. giftige Eigenschaft von Ammoniak erfordern eine hohe Materialbeständigkeit und Dichtigkeit des verwendeten Equipments. Spaltrohrmotorpumpen sind aufgrund der dichtungslosen Technologie und der hohen Sicherheit sehr gut für diesen Einsatzzweck geeignet. Insbesondere bei der Abführung des kondensierten Ammoniaks (5) und dem Pumpen des flüssigen Ammoniaks in den Speichertank (7).

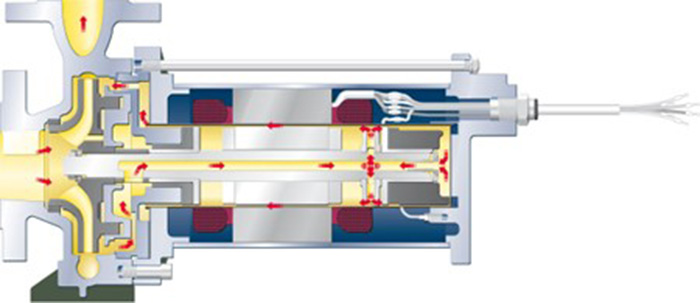

Vollkommen leckagefreie, verschleiß- und wartungsarme Pumpentechnologie

Im Gegensatz zu konventionellen Kreiselpumpen mit Gleitringdichtungen kommen Spaltrohrmotorpumpen ohne jegliche anfälligen dynamischen Dichtungen aus. Stattdessen verfügen sie über eine zweite hermetische Sicherheitshülle, die jedes Austreten von Fördermedien und Emissionen ausschließt. Der konstruktionsbedingte Verzicht auf verschleißanfällige Bauteile wie Wellendichtungen, Kupplungen und Wälzlager sorgt für eine hohe Betriebssicherheit, beinahe zu vernachlässigenden Verschleiß und die besten MTBF-Werte (Mean Time Between Failure), verglichen mit anderen Pumpentechnologien.

Kompakte Pumpenlösung für die Abführung des kondensierten Ammoniaks

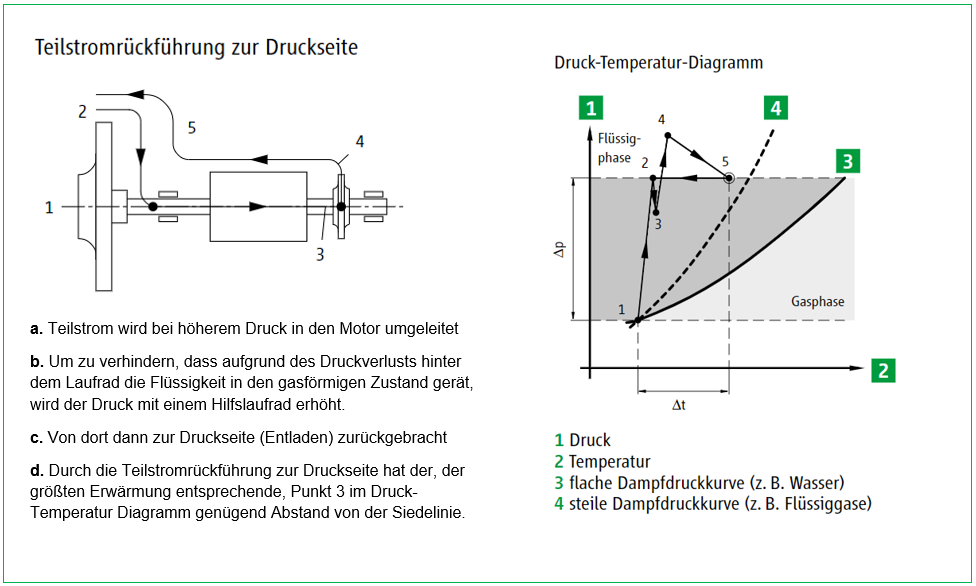

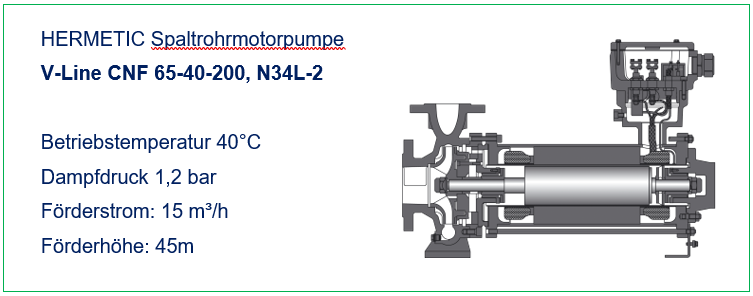

Für die Abführung des kondensierten Ammoniaks sorgt eine HERMETIC Spaltrohrmotorpumpe des Typs CNF. Die Baureihe CNF ist die Ausführung für Flüssiggase, siedende Medien und Kondensate mit einem Dampfdruck bis 10 bar. Mit integriertem Hilfslaufrad und interner Flüssigkeitsrückführung ist sie geeignet zur Förderung von Flüssigkeiten nahe am Dampfdruck. Das Anwendungsraster für CNF-Varianten beinhaltet Förderhöhen bis 220 m, Volumenströme bis 1800 m³/h, Fluidtemperaturen von -120 bis +360°C und Leistungsstärken bis 220 kW und Druckstufen bis 25 bar.

In der vorliegenden Anlage arbeitet eine einstufige Spaltrohrmotorpumpe des Typs CNF 65-40-200 bei einem Förderstrom von 15 m³/h und einer Förderhöhe von 45m. Der Motor N34L-2 verfügt über eine Wellenleistung von 10,5 kW. Die Betriebstemperatur beträgt 40°C, der Dampfdruck 1,2 bar. Dank der intern gelösten Rezirkulation wird ein Teilstrom zur Kühlung des Motors und Schmierung der Lager an der Peripherie des Laufrades abgezweigt und nach Durchströmen des Motors wieder auf die Druckseite zurückgeführt. Um zu verhindern, dass aufgrund des Druckverlusts hinter dem Laufrad die Flüssigkeit in den gasförmigen Zustand gerät, wird der Druck mit einem Hilfslaufrad erhöht. Konventionelle Pumpen müssen hierbei auf externe Rezirkulationsleitungen zurückgreifen. Da dadurch mehr Dichtungen, Flansche und Rohrleitungen benötigt werden, besteht nicht nur ein höheres Leckagerisiko. Auch die Installationskosten sind höher. Mit der Rezirkulation innerhalb der Pumpe bietet HERMETIC hingegen eine schlanke Pumpenlösung mit geringem Einbauraum und geringem Installationsaufwand. Der flüssigkeitsgefüllte Spaltrohrmotor arbeitet aufgrund der hydrodynamischen Gleitlager im Dauerbetrieb verschleiß- und wartungsfrei.