Pumpen & Kompressoren: Förderung von Flüssigkeiten vs. Förderung von Gasen

Pumpen und Verdichter funktionieren nach denselben Wirkprinzipien. Beide Maschinengruppen dienen jedoch verschiedenen Zwecken. Daher lohnt es sich, genau zu unterscheiden und die einzelnen Begriffe zu kennen. Doch was sind die Unterschiede zwischen Kreiselpumpe und Schraubenverdichter, Verdrängerpumpe und Vakuumpumpe, Kompressor und Kolbenpumpe? Ein Überblick über die verschiedenen Technologien, ihre Grundprinzipen und Funktionen.

Pumpen und Verdichter: Unterschiede der Funktionen und Technologien

Die wesentliche Unterscheidung zwischen Pumpen und Verdichtern ist relativ einfach: Pumpen sind Maschinen, die Flüssigkeiten fördern. Verdichter hingegen sind Maschinen, die Gase fördern.

Dass es im Alltag teils schwerfällt, die Begriffe klar auseinanderzuhalten, liegt möglicherweise an Bezeichnungen, die sich in den Sprachgebrauch eingeschlichen haben, strenggenommen aber falsch sind: Die Fahrradluftpumpe beispielsweise ist eigentlich keine Pumpe, sondern ein Kolbenverdichter – denn sie befördert Luft in den Fahrradreifen.

Ganz einfach zu erklären ist hingegen der Unterschied zwischen Verdichter und Kompressor: Es gibt nämlich keinen. Der Begriff „Kompressor“ kommt vom lateinischen „comprimere“ – und das heißt „verdichten“. Lediglich umgangssprachlich wird dann häufiger von Kompressoren gesprochen, wenn kleine tragbare, elektrische Kolbenkompressoren für die Druckluftherstellung im Heimgebrauch gemeint sind. Im Industrieumfeld ist die Bezeichnung Verdichter tendenziell gebräuchlicher. Technologisch besteht zwischen den Begriffen jedoch kein Unterschied.

Anwendungen von Pumpen und Verdichtern

Pumpen werden für die Förderung von Flüssigkeiten aller Art verwendet. Sie werden für die Wasserversorgung ebenso gebraucht wie für die Ableitung von Abwasser, in der Industrie für verschiedenste Produktionszwecke und Chemikalien oder auch beim Abfüllen oder bei anderen logistischen Prozessen.

Verdichter kommen immer dann zum Einsatz, wenn Druckluft benötigt wird: etwa um Bauteile zu reinigen oder bei der Pneumatik für die Steuerung von Maschinen und Anlagen. Auch zum Lackieren, für Kühlungsprozesse oder als Energieträger für den Antrieb von Zylindern und Turbinen werden Kompressoren benötigt.

Sowohl für die Förderung von Flüssigkeiten als auch zum Transport von Gasen gibt es zahlreiche unterschiedliche Technologien. Deshalb lohnt ein genauerer Blick auf die verfügbaren Maschinen und Anlagen.

Welche Pumpen gibt es?

Grundsätzlich wird bei Maschinen zur Förderung von Fluiden zwischen Verdrängerpumpen und Kreiselpumpen unterschieden. Kreiselpumpen werden auch als Strömungsmaschinen bezeichnet, denn sie machen sich dynamische Kräfte für den Transport der Flüssigkeit zunutze – bei einer Radialpumpe zum Beispiel die Zentrifugalkraft: Ein rotierendes Rad erfasst die Flüssigkeit und trägt sie strömend nach außen.

Verdrängerpumpen hingegen fördern Fluide mit in sich geschlossenen Volumina. Bei einer Kolbenpumpe geschieht das etwa, indem ein Kolben ein Fluid durch ein Einlassventil in einen Zylinder drückt und durch ein Auslassventil wieder aus dem Zylinder heraus.

Beide Technologien, Verdrängerpumpen und Kreiselpumpen, wurden über viele Jahre weiterentwickelt und es existieren viele verschiedene Varianten der Grundprinzipien. Wollen Sie mehr über die Technologien und ihre Anwendungen erfahren? Unser Technologie-Überblick bietet grundsätzliche Informationen zu den Förderprinzipien, ihren Einsatzzwecken sowie über Vorteile und Unterschiede der einzelnen Technologien.

Welche Verdichter gibt es?

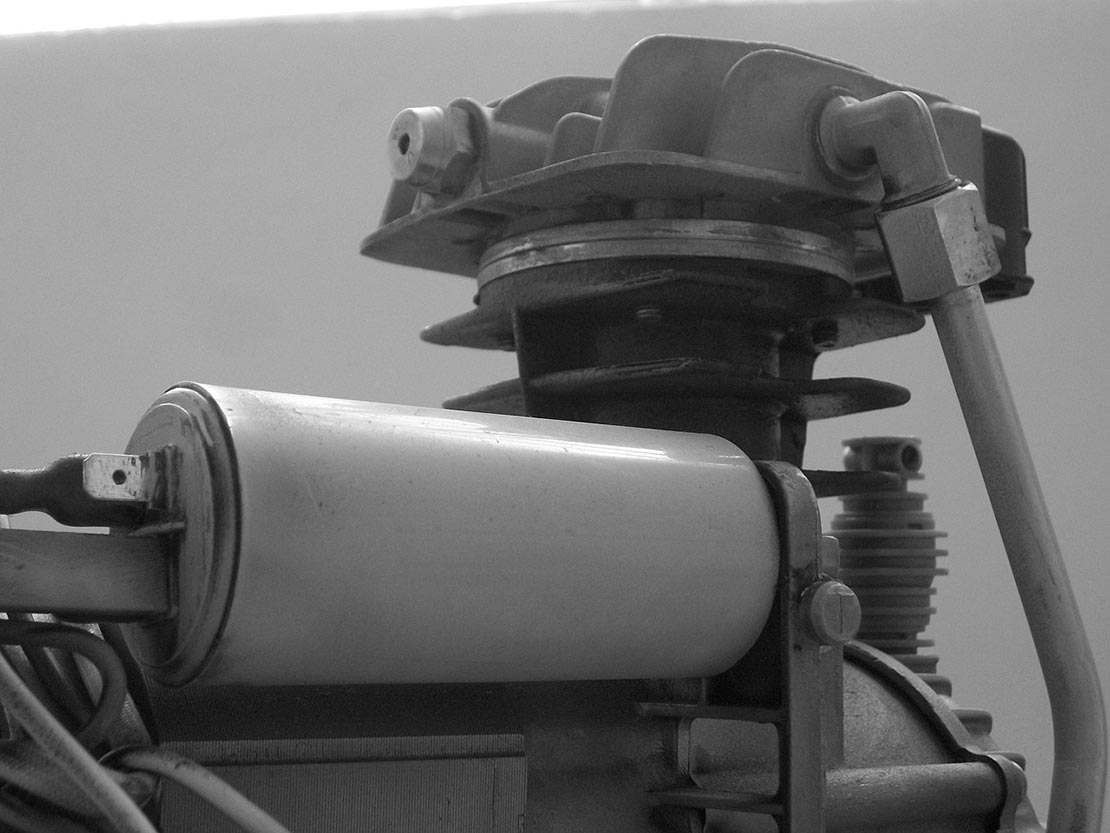

Ähnlich wie bei Pumpen gibt es auch bei Verdichtern zwei grundsätzlich unterschiedliche Funktionsprinzipien: die Verdrängungsverdichtung und die dynamische Verdichtung. Zu den verdrängenden Verdichtern gehören Kolbenkompressoren, Scroll-Kompressoren und Schraubenverdichter (auch Rotationskompressoren genannt). Ein Beispiel für diese Gruppe ist übrigens die bereits erwähnte Fahrradluftpumpe. In die Gruppe der dynamischen Verdichter gehören hingegen Turbokompressoren verschiedener Bauarten.

Grundsätzlich funktionieren Verdrängungsverdichter vom Prinzip her ähnlich wie Verdrängerpumpen, allerdings mit einem Gas oder Gasgemisch (zum Beispiel Luft) statt einer Flüssigkeit: Das Gas wird in eine oder mehrere Kammern gesaugt, der Einlass wird geschlossen und das Volumen der Kammer verringert – dadurch wird das Gas verdichtet. Ist der gewünschte Druck erreicht, wird ein Ventil geöffnet und das Gas wird abgegeben.

Dynamische Verdichter arbeiten mit Laufrädern, die denen von Kreiselpumpen ähneln: Drehen sie sich, wird zwischen ihren Flügeln Gas beschleunigt. Anschließend wird das Gas abgeleitet und die Bewegungsenergie in statischen Druck umgewandelt.

Ventilatoren und Gebläse transportieren Luft, ohne sie zu verdichten

Während Verdichter Gase transportieren und komprimieren, dienen Ventilatoren nur dem Transport: Sie fördern Gas, Luft oder andere Gasgemische. Aber was ist der Unterschied zwischen einem Gebläse und einem Ventilator? Es gibt keinen: Beide Begriffe meinen exakt dasselbe. „Ventilator“ kommt vom lateinischen „ventilare“, was so viel heißt wie „Wind erzeugen“ – also genau dieselbe Aufgabe, die Gebläse erfüllen.

Technisch spricht man bei einem erreichten Druck von unter 1,3 bar von Ventilatoren oder Gebläsen; Maschinen, die einen höheren Druck erreichen, sind Verdichter. Für die Förderung des Gases werden bei Ventilatoren meist Laufräder eingesetzt, die in einem Gehäuse rotieren.

Zum Einsatz kommen Ventilatoren nicht nur, um mit einem kühlen Luftstrom für Entspannung zu sorgen. Anwendungen sind etwa die Herstellung von Biogas, die Belüftung von Wasserbecken in der Abwasseraufbereitung oder die Versorgung von Abläufen in der chemischen Industrie mit Prozessgas.

Vakuumpumpen transportieren Gase, um ein Vakuum zu erzeugen

ine Besonderheit in der Gruppe der Verdichter stellen Vakuumpumpen dar – und gleichzeitig ist die Bezeichnung auch strenggenommen falsch. Denn obwohl sie als Pumpen bezeichnet werden, fördern sie Gas.

Das Ziel ist dabei jedoch nicht die Verdichtung eines Mediums, sondern seine Evakuierung aus einer Arbeitskammer, um darin ein Vakuum zu erzeugen. Es sollen also so wenig Moleküle wie möglich vorhanden sein. Diese Anforderung stellt zum Beispiel die Produktion von Mikrochips oder die Beschichtung von Bauteilen, etwa in der Produktion von Photovoltaikanlagen.

Es gibt verschiedene Bauarten und Wirkprinzipien von Vakuumpumpen, die abhängig von der gewünschten Vakuumstufe eingesetzt werden. Zu den Technologien gehören etwa Membranpumpen, Hubkolbenvakuumpumpen, Drehschieberpumpen und Schraubenvakuumpumpen.

Für die höchste Form des Vakuums – das sogenannte Ultrahochvakuum – ist eine Turbomolekularpumpe erforderlich. Sie wird hinter mehrere andere Vakuumpumpen geschaltet, die ein Vorvakuum erzeugen. Ohne technische Hilfsmittel wird ein Druck, der einem Ultrahochvakuum entspricht, nur im Weltraum erreicht.

Flüssigkeitsringvakuumpumpen sind Verdrängerpumpen für Gase

Was sind Flüssigkeitsringvakuumpumpen? Hierbei handelt es sich erneut um einen missverständlichen Begriff: Denn diese Maschinen, die vereinfacht auch als Flüssigkeitsringpumpen bezeichnet werden, tragen zwar das Wort „Flüssigkeit“ im Namen, fördern und verdichten aber Gase – ganz wie andere Vakuumpumpen. Diese können bei Flüssigkeitsringvakuumpumpen aber auch hohe Anteile an Fluiden enthalten, also dampfartig sein.

Das Funktionsprinzip der Maschinen ähnelt dem der Drehschieberpumpe, allerdings gibt es einige spezifische Besonderheiten. So wird die Flüssigkeit im Inneren der Pumpe nicht gefördert, sondern dient als Betriebsflüssigkeit. Alles Wissenswerte über Flüssigkeitsringvakuumpumpen, ihre Anwendungen und Vorteile erklären wir in der Beschreibung dieser Pumpentechnologie.

Alles über Pumpentechnologien, ihre Vorteile und Anwendungen

Jetzt kennen Sie die grundlegenden Fakten und Unterschiede von Verdichtern und Pumpen. Wollen Sie noch mehr über die verschiedenen Pumpen-Technologien erfahren? Unser Überblick bietet detaillierte Informationen über verschiedenste Bauarten.

Wissen Sie bereits, dass Ihr industrieller Prozess auf moderne Pumpentechnik angewiesen ist, sind sich aber noch unsicher, welche Bauart die richtige ist? Unterstützung bietet unser PUMPselector: Das kostenlose Online-Tool ermöglicht Ihnen schnell geeignete Technologien zu ermitteln, die genau zu Ihrem Bedarf passen und unverbindlich anzufragen. Jetzt gleich ausprobieren!